- Industrie

- Pharmaceutique

- Spatial

- Aéronautique

- Agro Alimentaire

- Electronique

- Cosmétique

- ISO 7 ou ISO 8

- De la conception à la construction

- Le suivi 24/24 à distance

- La qualification

- La maintenance

- Les étapes de construction

- Les matériaux

- Les centrales de ventilation

- Les ISO 5

Les étapes de construction d’une salle blanche de A à Z

La société OPlusR est active dans la construction de salles propres « design and built ». Nous prenons en compte les exigences de nos clients, nous interrogeons leur production et nous leur faisons bénéficier de notre expérience, que cela soit dans le domaine électronique, pharma, spatial, industriel, aéronautique, agro-alimentaire ou cosmétique, OplusR a toujours une référence pour guider le donneur d’ordres.

OplusR se charge donc des études et de la réalisation sur site de A à Z : cloisons du sol au plafond, ventilation, électricité, refroidissement, groupe de froid, tuyauteries, etc. Nous intervenons sur une dalle en béton (hors intempéries) mise à notre disposition. En général, il est nécessaire de réaliser une structure métallique pour soutenir le plafond de la salle blanche, comme nous le montrons dans les étapes de construction. Toutefois, le plafond peut aussi être suspendu à une structure existante.

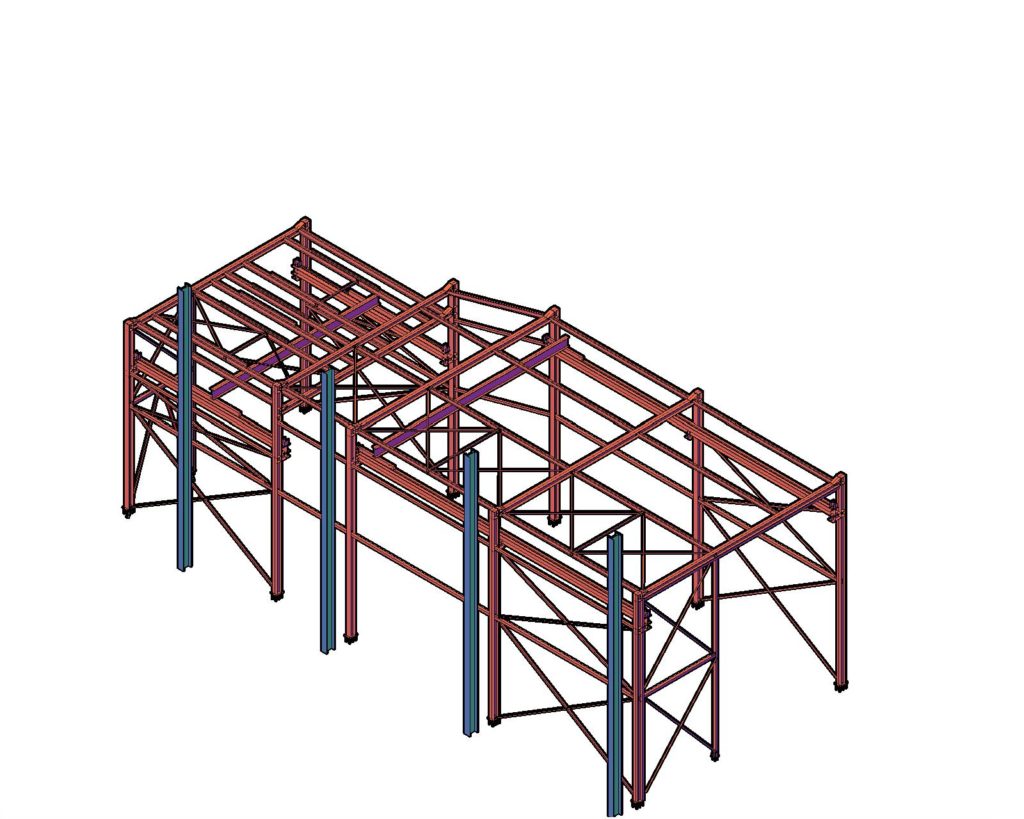

Étape 1 : la charpente métallique

Afin de ne pas se fixer sur la structure de nos clients, nous sommes souvent amenés à réaliser des charpentes métalliques en vue de reprendre les efforts au sol, pour la suspension de nos plafonds, pour les techniques et aussi pour les centrales de ventilation. Nos salles blanches sont réalisées à l’aide de panneaux sandwich type pharma ou pharmalight suivant les domaines (c’est-à-dire bi-affleurant ou mono-affleurant). L’isolant étant soit du PIR (classement au feu M1) ou du ROC (classement au feu M0).

La structure est réalisée avec des colonnes et des poutres en acier : les colonnes sont réalisées dans notre atelier avec des HEA, dont on soude une platine à chaque extrémité. Les poutres horizontales sont des IPE que nous faisons livrer directement sur site car elles sont en général très longues (cela peut aller jusque 16 mètres).

Etape 2 : placement des cloisons

Les cloisons sont réalisées à l’aide de panneaux sandwichs constituée d’une isolation en PIR entre deux tôles d’acier laqué. Ces panneaux de cloison ont une épaisseur de 60 ou 80 mm. Les plafonds sont également réalisés en panneaux mais ils ont une épaisseur de 100 ou 120 mm. Lorsque le client souhaite une réaction au feu M0, nous proposons une isolation en laine de roche minérale. Des joints aux interstices sont prévus pour assurer l’étanchéité de la salle.

La longueur maximale pour un panneaux est de 15 mètres, la limitation venant du transport et non de la fabrication. Les avantages de conserver des panneaux de plafond en une seule pièce sont une plus grande rigidité du plafond et des profilés de raccord en moins.

Une fois que les cloisons sont placées on découpe dans celles-ci pour placer les vitres, les portes. Pour les éclairages et les bouches de soufflage on découpe les plafonds. Des joints de mastique sont prévus pour assurer l’étanchéité.

Etape 3 : plénums de ventilation, gainage, etc

Lorsque la charpente est montée et sécurisée, nos équipes placent les équipements électro mécaniques, cela peut se faire avec ou sans le plafond. Nos équipes vont préparer les gaines de ventilation, réaliser les percements pour les éclairages et les plénums.

Les gaines de faible débit sont circulaires, pour les débits plus importants on utilise des gaines rectangulaires. Les gaines de soufflage sont isolées mais pas les reprises. Les gaines de ventilation sont de classe C et sont livrées directement dégraissées par le fournisseur.

Etape 4 : montage des utilités

Notre équipe d’électriciens intervient afin de placer l’armoire de puissance, les sondes et raccorder les moteurs électriques. Nous pouvons également prévoir des réseaux de prises ou de liaison informatique.

Nos tuyauteurs interviennent pour raccordement le chauffage, le groupe de froid et éventuellement un humidificateur à vapeur. On peut également réaliser des tubes pour l’air comprimé ou pour l’oxygène.

Etape 5 : pose du sol

Le fait d’avoir un local avec une ventilation fonctionnelle avant de réaliser le sol va permettre aux techniciens de travailler dans de meilleures conditions d’aération et d’éviter que des poussières ne rentrent dans la salle blanche et se déposent, se collent sur l’époxy encore frais.

Nous proposons 2 types de revêtements : de l’époxy ou du mipolam. Les deux revêtements sont plus complémentaires que rivaux. L’époxy sera sans douté préféré pour des salles industrielles lourdes à cause du passage d’engin de levage, tandis que le mipolam trouve sa place dans l’industrie pharma. Les deux existent en version anti statique, conducteur ou autre.

Etape 6 : mise en service

Notre automaticien aidé par un électricien se rend sur site pour contrôler le câblage, ensuite il contrôle chaque sonde et réalise le paramétrage de celles-ci.

Nous suivre, nous joindre :

Les étapes de construction de salles blanches en France – Belgique – Luxembourg – Suisse

Atelier :

Zoning du Pétria,

6140 Fontaine L’Eveque

Un site Web WordPress.