- Industrie

- Pharmaceutique

- Spatial

- Aéronautique

- Agro Alimentaire

- Electronique

- Cosmétique

- ISO 7 ou ISO 8

- De la conception à la construction

- Le suivi 24/24 à distance

- La qualification

- La maintenance

- Les étapes de construction

- Les matériaux

- Les centrales de ventilation

- Les ISO 5

Salle blanche pharmaceutique

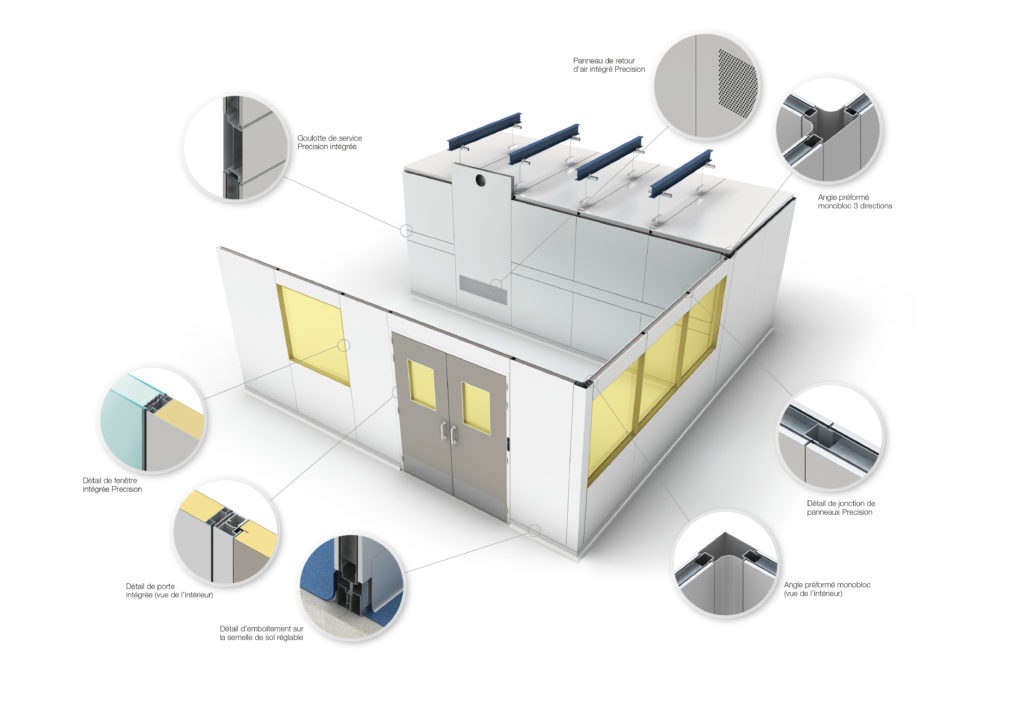

Nous proposons des solutions clé sur porte (conception, construction, mise en service et suivi FMS) de salle blanche pharma classe a, b, c et d pour la production de dispositifs médicaux ou de médicaments : c’est à dire, des plans 3D, le montage des cloisons, des portes, des vitres, de l’éclairage, la ventilation, filtration et climatisation, sans oublier l’électricité et l’automatisme jusqu’à la mise en service complète.

Les salles grises et les salles blanches sont des environnements contrôlés utilisés dans l’industrie pour garantir des conditions de production optimales et stériles. Les salles grises sont conçues pour contrôler les particules en suspension dans l’air, tandis que les salles blanches vont plus loin en contrôlant également la contamination microbienne.

En ce qui concerne les panneaux bordés bi-affleurants préconisés dans la construction des salles blanches pharma, ils sont utilisés pour assurer une surface lisse et facile à nettoyer dans les salles propres. Ces panneaux sont conçus de manière à ce que les bords se rejoignent de manière étanche et misse, réduisant ainsi les risques de contamination et facilitant le (bio) nettoyage.

La principale différence de construction entre une salle grise et une salle blanche pharmaceutique avec des panneaux bordés bi-affleurants réside dans les normes de propreté et de contrôle de la contamination. Les salles blanches pharmaceutiques sont généralement construites avec des matériaux plus avancés et des protocoles plus stricts pour garantir un environnement stérile, tandis que les salles grises peuvent être moins contraignantes en termes de propreté et de contrôle de la contamination. Il est clair que l’investissement est lié : d’un budget de 1000 à 2000 € par mètre carré pour une salle grise dans le domaine industriel on dépasse 3 à 4 000 € pour une vraie salle blanche pharma, on peut même dépasser les 5 000 € ! Mieux vaut ne pas se tromper dans la sélection du produit.

Nos références sont nombreuses, des CHRU, UNIVERVELS, SANOFI, QUANTOOM, DELPHI GENETICS, CORIS, TAKEDA, CORE BIO GENESIS, etc

Les types de production en bio pharma

- Les produits injectables (vaccins, perfusions,…)

- Les produits pour application locale (pommade, crèmes,…) à l’exception des gouttes pour les yeux

- Les produits oraux (pilules, comprimés, gélules, suppositoires,…)

Niveau de qualité requis de salle aseptique en fonction de la production

1. Injectable Solution Aqueuse : Grade A pharma

Si le produit est « vivant », il ne peut pas être stérilisé (exemple : hormones, vaccins,…). Il doit donc être fabriqué de façon aseptique. La salle blanche devra être de classe 100 minimum. Si le produit est « inerte », il peut être stérilisé après encapsulation.

2. Produit lyophilisé injectable : Grade A ou B pharma

Lorsque le produit est instable en solution et peut être lyophilisé, la fabrication est similaire au point précédent. Par contre, avant l’encapsulation, les ampoules sont lyophilisées (déshydratées). De la sorte, aucune bactérie ne peut plus se développer. Aussi, techniquement, l´environnement pour cette fabrication devrait être de classe 1 000 mais le régulateur l´acceptera difficilement et on optera donc pour la classe 100.

3. Poudres injectables : Grade B pharma

La croissance des bactéries est impossible dans un milieu déshydraté comme la poudre. Si, de surcroît, cette poudre est un antibiotique, alors le milieu est antiseptique. Aussi, la salle blanche nécessaire sera de classe 10 000. La manipulation de poudres nécessite de s´occuper de deux points importants : Le taux d´humidité : Celui-ci doit rester bas pour assurer la fluidité de la poudre; Le système d´extraction des poussières : La manipulation des poudres génère des dégagements qui peuvent contaminer le personnel et l´environnement. Aussi, un système d´extraction et de collecte adéquats doivent être prévus autour des machines de remplissage, dans les isolateurs,…

Un bâtiment séparé serait nécessaire pour la production des poudres biologiquement actives

4. Application locale : Grade D pharma

A l´exception de certains produits tels que les gouttes pour les yeux, ce sont des produits non stériles qui ne requièrent pas les conditions les plus sévères. La classe 100 000 est suffisante pour ce type de fabrication.

Dans le cas de la fabrication de certains produits tels les implants sous-cutanés avec une activité biologique importante, il est nécessaire de travailler sous isolateur pour éviter la contamination du personnel.

5. Voie Orale : Grade D pharma

Généralement, aucune stérilisation n´est nécessaire en fin de production. L´unité de production voit entrer d´un côté les matières brutes et de l´autre les produits finis. Il faut cependant veiller à la contamination croisée (c’est-à-dire la rencontre de différents produits qui pourraient être fabriqués par la même unité) ainsi que la contamination du personnel par les produits. Pour ce genre d´unité, une salle grise pourrait suffire. En pratique, on optera pour une classe 100 000.

Conception de l’unité de fabrication pharma

La société OplusR conçoit et réalise des classes a b c et d pharmaceutique. Les objectifs poursuivis sont :

- fabrication stérile : contrôle de la contamination entrant et sortant en vue de protéger l’environnement et le personnel et garantir la qualité;

- unité linéaire salle blanche pharmaceutique = ergonomie de l’outil de fabrication (flux de matière, personnel,…) et la sécurité.

Il n’existe pas de plan définitif, seulement certaines prescriptions données par les normes et les GMP. Ci-dessous, la méthodologie à suivre après rassemblement des hypothèses et définition des spécifications. Nous apportons notre expertise à nos clients en vue d’améliorer l’ergonomie de travail et l’agencement des salles et des sas.

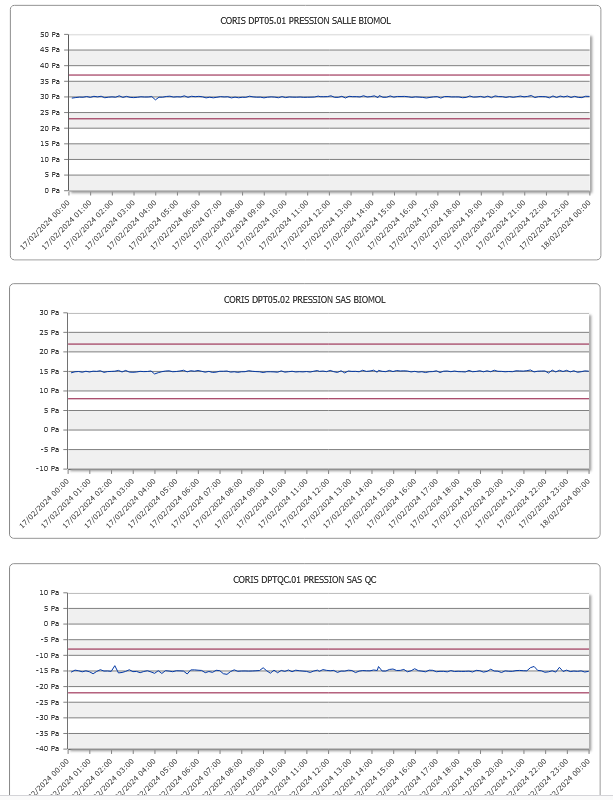

Suivi FMS salle blanche pharmacie

Les installations de OplusR sont pourvus de capteurs afin d’assurer un suivi quotidien des données définies par notre client. Chaque jour, nos clients reçoivent par mail un rapport personnalisé sous format pdf avec l’ensemble des graphiques liés à leur salle blanche. Le suivi FMS, ou suivi de la gestion des installations, est essentiel dans les salles blanches des installations CVC (Chauffage, Ventilation et Climatisation). Ce processus garantit le bon fonctionnement des équipements critiques pour maintenir des conditions environnementales contrôlées. En surveillant en temps réel les paramètres tels que la température, l’humidité, la pression et la pureté de l’air, le suivi FMS permet d’identifier rapidement les défaillances potentielles et d’y remédier efficacement. Grâce à une surveillance proactive, les opérateurs peuvent assurer la conformité aux normes strictes des salles blanches, garantissant ainsi un environnement optimal pour les processus sensibles.

Zone de prélèvement pour pharma

Unité de flux d’air laminaire monté sur roulettes, il s’agit de plafonds soufflants montés sur des roulettes, cette solution permet d’avoir des zones ultra propre par exemple pour effectuer des travaux de pesage ou pour une production localisée.

La qualité d’air dans une salle blanche pharma est influencée par :

- La contamination générée dans la salle blanche : le personnel, les équipements, les matériaux, les surfaces,… Le personnel est le vecteur principal de contamination par des bactéries. La taille moyenne de ces particules est de 10 à 15 μm.

- Le spectre particulaire de l’air soufflé dans la salle : consulter la page à propos de la filtration haute efficacité.

- La quantité et méthode de fourniture de l’air : la contamination peut être déplacée par l’air ou diluée. Comme nous l’avons vu dans la page dédiée à la filtration haute efficacité, le débit d’air doit être dimensionné en fonction de la quantité de contamination libérée dans la salle, de l’échauffement intérieur (dû aux machines), du volume d’air requis pour pressuriser les salles,… Il peut être nécessaire d’appliquer un grand taux de changement de volumes d’air pour le refroidissement des machines (exemple : de 25 à 35 / heure) amplement suffisant pour garantir la qualité et mise sous pression.

- La contamination générée dans les salles attenantes : il est nécessaire de veiller à la pressurisation différentielle entre les différentes salles. Des capteurs de pression permettent de vérifier en permanence cet état.

Sas Pass box de OplusR salle blanche

Les pass box ou passe plats sont fréquemment utilisés dans l’industrie pharma comme « mini » sas matière car forcément pour le passage de petits objets entre deux salles. Ils peuvent être ventilés ou pas, mis en dépression ou en surpression pour atteindre une pression interne médiane entre les pressions des salles contiguës.

Nous suivre, nous joindre :

La salle blanche pharmaceutique en France – Belgique – Luxembourg – Suisse

Atelier :

Zoning du Pétria,

6140 Fontaine L’Eveque