La société OplusR est concepteur et constructeur de salles grises, une salle grise est une zone à atmosphère contrôlée conforme à la norme ISO 14644 (comme une salle blanche) mais avec un niveau de finitions moins élevé qu’une vraie salle blanche.

Définition et objectif d’une salle grise

On définit une salle grise comme un environnement contrôlé offrant davantage de flexibilité qu’une salle blanche fortement contrainte, tout en garantissant un niveau de propreté particulaire adapté au besoin. Elle peut être conçue et qualifiée en ISO 5, 6, 7 ou 8 conformément à la norme ISO 14644-1. On peut la considérer comme une salle blanche dont certaines finitions et contraintes (matériaux, détails constructifs, modes d’exploitation) sont adaptées ou allégées lorsqu’elles ne sont pas nécessaires au process.

Si le respect de toutes les impositions et normes liés aux salles blanches demeure indispensable pour les opérations les plus critiques en matière de stérilité, les salles grises permettent, elles, de réduire les coûts d’investissement et les délais tout en assurant la sécurité de la production. Par ailleurs, c’est pour cette raison que les salles grises jouent un rôle essentiel dans de nombreux secteurs industriels, comme le travail du verre, le nucléaire ou encore l’automobile.

OplusR construit des zones à atmosphère contrôlée partout en France et en Belgique.

Pour des raisons budgétaires, ces volumes d’espace propre sont devenus incontournables pour garantir la qualité, la sécurité et la fiabilité des produits fabriqués. C’est pourquoi, dans le domaine industriel, les salles propres permettent donc de contrôler la contamination particulaire et chimique sur une chaîne de production, mais aussi de gérer la pollution amenée par le personnel et par la matière première. En industrie, on peut protéger l’ambiance des produits à grâce à 4 techniques différentes de traitement d’air.

Quelle solution choisir pour votre activité ?

Si vous hésitez entre une salle grise et une salle blanche, le plus simple est de partir de votre process, du niveau de risque contamination, et de la nettoyabilité attendue.

- Pour une approche globale (de l’étude à la réalisation), consultez notre page pilier Conception & construction de salles blanches / salles propres.

- Pour des cas industriels concrets et des solutions adaptées, voir Salle blanche en industrie.

- Pour choisir les bons matériaux (panneaux, plafonds, portes, étanchéité, finitions), voir Matériaux & finitions pour salles propres.

- Pour comprendre les choix de filtration et les différences HEPA/ULPA, voir Filtration & flux d’air.

- Et si ton projet doit être vérifié / réceptionné (mise au point, mesures, dossier), voir Mise en service & qualification.

Vous avez un projet (nouvelle zone, extension, amélioration qualité) ? Décrivez votre process et vos contraintes : nous vous proposons la solution la plus cohérente (salle grise ou salle blanche) avec une estimation de périmètre, délais et budget.

Voici nos 4 solutions zones ultra propres en industrie

FFU – FLUX LAMINAIRE :

zone ISO 14644 ponctuelle de 1 à 5 m²

Les FFU sont des unités autonomes de filtration salle blanche, il suffit de les brancher sur le secteur et un ventilateur se met en route afin de souffler de l’air stérile pour un débit de 600, 900 ou 1200 m³/h.

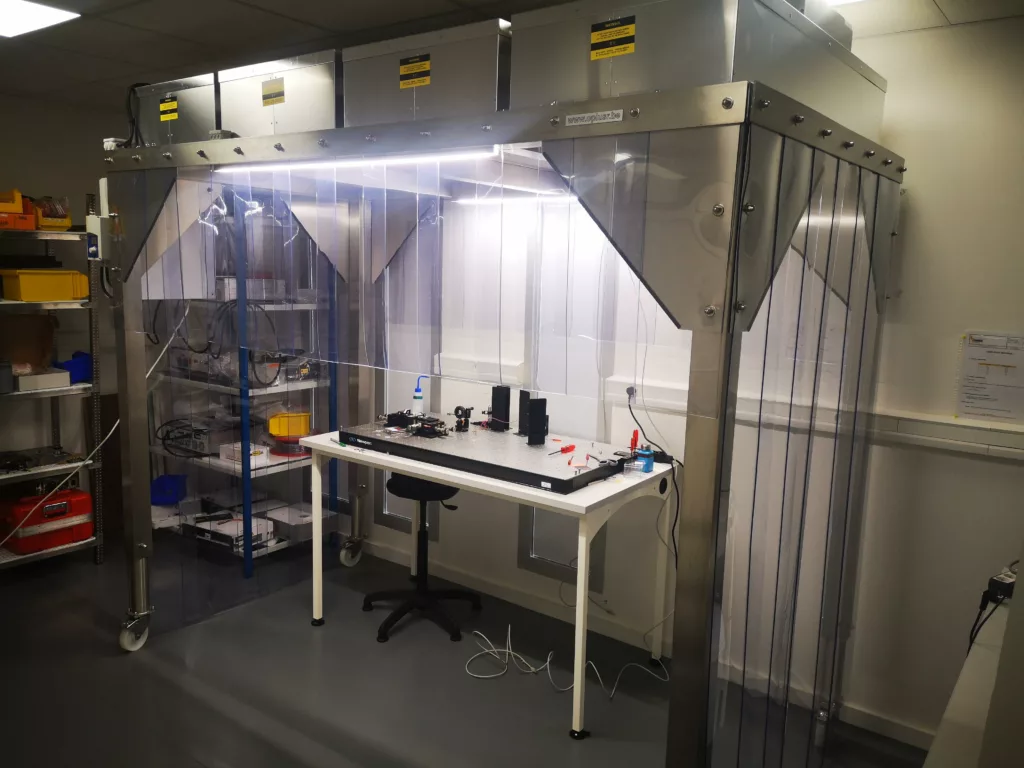

CABINES MODULAIRES & MOBILES

Des zones ultra propres au sein des lignes de production, cabine qui peuvent être mobiles et réalisées sur mesure

Dans l’automobile (exemple d’une production à LYON de verres commutables), ces salles grises ISO 7 ou 8 sont essentiels pour la fabrication de composants de haute précision, garantissant la qualité des véhicules produits. Enfin, dans la fabrication des batteries ou des réservoirs sous pression à hydrogène, les salles grises permettent de contrôler les conditions environnementales pour assurer la performance et la durabilité (exemple d’une cabine semi étanche chez un équipementier automobile à Briare).

Les offres salle grise de OplusR dans l’industrie

L’offre salle grise perfectionnée par OplusR : nous proposons des chambres propres aux dimensions standardisées OU des solutions « sur mesure » tenant compte de vos impositions. Pour déterminer la meilleure solution technique, il faut d’abord cerner vos besoins. Solution locale (pour une petite surface de travail) ou conception globale (traiter l’ensemble d’un hall ou d’un atelier). S’il s’agit d’un petit volume : nos prix sont disponibles sur ce site ! S’il s’agit d’une grande salle propre, il faudra d’abord déterminer les données techniques (les puissances thermiques, les débits, les atmosphères ATEX, les flux de personnel, les flux de matières, les grandeurs des baies, etc.).

Salle grise vs salle blanche : quelles différences ?

Une salle grise vise une atmosphère contrôlée “industrie” avec des contraintes de propreté adaptées (poussières, particules, organisation des flux), tandis qu’une salle blanche est conçue pour atteindre un niveau supérieur de maîtrise (ISO et/ou exigences type BPF/GMP selon les secteurs).

Dans la pratique, la différence se joue surtout sur le niveau de finition, l’affleurant (flush) et la nettoyabilité : plus on vise haut, plus les surfaces doivent être lisses, fermées, faciles à désinfecter, avec des détails constructifs (angles, traversées, plafonds, portes, grilles, etc.) traités pour éviter les pièges à particules.

Salle grise vs salle blanche

| Critère | Salle grise | Salle blanche |

|---|---|---|

| Objectif / contraintes GMP | Réduire la contamination à un niveau utile pour le process ; contraintes souvent internes (qualité produit, rebuts, poussières). | Maîtriser la contamination avec exigences ISO et parfois BPF/GMP (pharma, médical, etc.) ; documentation et conformité plus strictes. |

| Matériaux & finitions | Matériaux “industrie” robustes ; finitions propres mais tolérance plus grande. | Matériaux et finitions orientés hygiène : surfaces non poreuses, résistantes aux désinfectants, détails soignés. |

| Nettoyabilité / affleurant (flush) | Nettoyage simplifié, mais présence possible de zones moins “affleurantes” (selon le niveau visé). | Approche flush privilégiée : réductions des ressauts, joints maîtrisés, traitement des angles, traversées et équipements pour éviter les rétentions. |

| Coût / délai | Souvent plus rapide et plus économique, excellent ratio coût/efficacité pour l’industrie. | Plus exigeant → plus de lots techniques, plus de détails, plus de qualification → coût/délai généralement plus élevés. |

| Secteurs typiques | Electronique “standard”, assemblage industriel, mécanique de précision, préparation, zones poussières maîtrisées. | Pharma/biotech, dispositifs médicaux, microélectronique exigeante, optique, secteurs réglementés. |

Mini-conclusion :

En résumé : la salle grise est souvent la solution la plus pragmatique quand l’objectif est d’améliorer la propreté et de stabiliser la production, tandis que la salle blanche devient indispensable dès que les exigences ISO/BPF et la nettoyabilité “flush” imposent un niveau de finition supérieur.

La différence entre salle grise et blanche ne provient donc pas de la qualité de l’air ou de la finesse de filtration des particules (ça c’est la norme 14644-1 qui le définit), c’est au niveau de la finition de la construction : une salle blanche possède des surface bi affleurantes, laissant peu de surfaces saillantes pour les dépôts éventuels de bactéries et de poussières (ça c’est la norme EN ISO14644-4 qui le précise).

Quant à la salle grise, cet aspect « flush » n’est pas d’application, cela permet d’utiliser du matériel « moins noble » et par conséquent de diminuer le prix. Retenons donc qu’une salle blanche a une finition GMP ou BPF, ce qui est nécessaire dans le domaine pharmaceutique.

La salle grise industrielle ISO 7 et 8 suivant la norme ISO 14644

Salle grise ou blanche, la norme EN ISO 14644-1 fixe une quantité de particules maximales dans un volume de 1 m³ d’air, moins il y a des particules et plus l’air est propre.

| taille µm | ISO 7 | ISO 8 |

| 0.1 | – | – |

| 0.2 | – | – |

| 0.3 | – | – |

| 0.5 | 352000 | 3520000 |

| 1.0 | 83200 | 832000 |

Conformément au système métrique, une salle grise ISO 8 se définit à l’aide d’une formule. La concentration maximale admissible C pour chaque particule de taille D prise en compte est donnée par l’équation:

C = 10N x ( 10-7 / D) 2.08

C est la concentration maximale admissible (en particules/mètre-cube d’air)

N est le numéro de classification ISO

D est la taille considérée en mètres

FAQ sur les salles grises

Qu’est-ce qu’une salle grise en industrie ?

Quelle est la différence entre une salle grise et une salle blanche ?

Une salle grise peut-elle être ISO 5,6,7 ou ISO 8 ?

Dans quels cas choisir une salle grise plutôt qu’une salle blanche ?

Quelles solutions existent autour de la salle grise (localisée ou globale) ?

Construire des salles grises/blanches pour l’industrie, notre métier depuis 20 ans

Sélectionner une salle grise industrielle en France – Belgique – Luxembourg

Atelier :

Zoning du Pétria,

6140 Fontaine L’Eveque